Ein Gewinde ist eine mit spiralförmigen Windungen verlaufende, profilierte Einkerbung. Es gibt sowohl Außengewinde (Schrauben) als auch Innengewinde (Muttern), die immer zusammenpassende Paare bilden.

GEWINDEARTEN - FUNKTIONEN EINES GEWINDES

- Bildung einer mechanischen Verbindung (Befestigungsgewinde)

- Bewegungsübertragung durch Umwandlung einer Dreh- in eine Linearbewegung oder umgekehrt (Bewegungsgewinde)

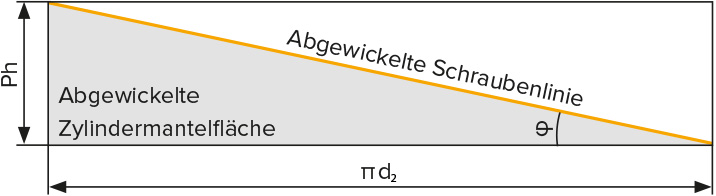

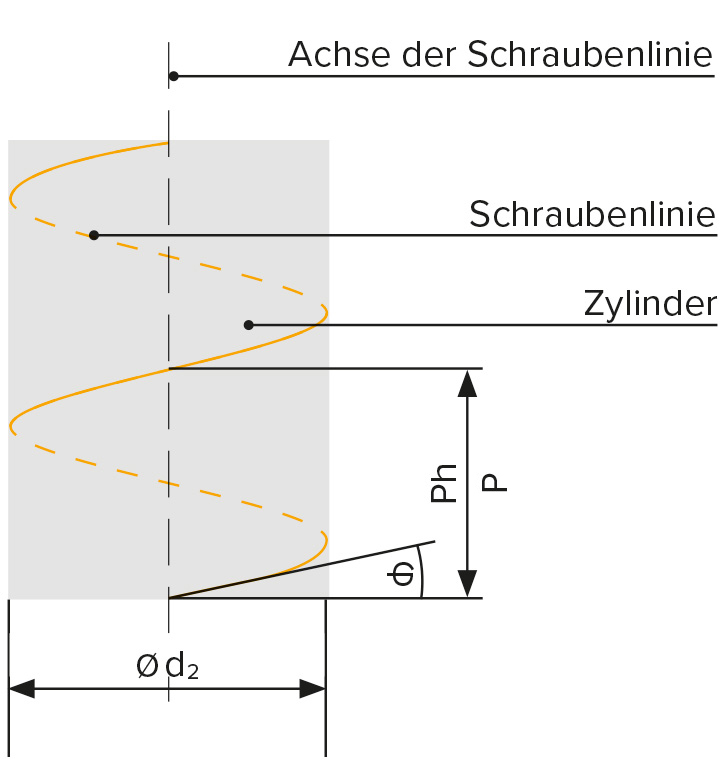

SCHRAUBENLINIE (GEWINDELINIE)

d2 = Flankendurchmesser des Außengewindes

Ph = Steigung (bei mehrgängigem Gewinde

P = Steigung (bei eingängigen Gewinden)

φ = Steigungswinkel

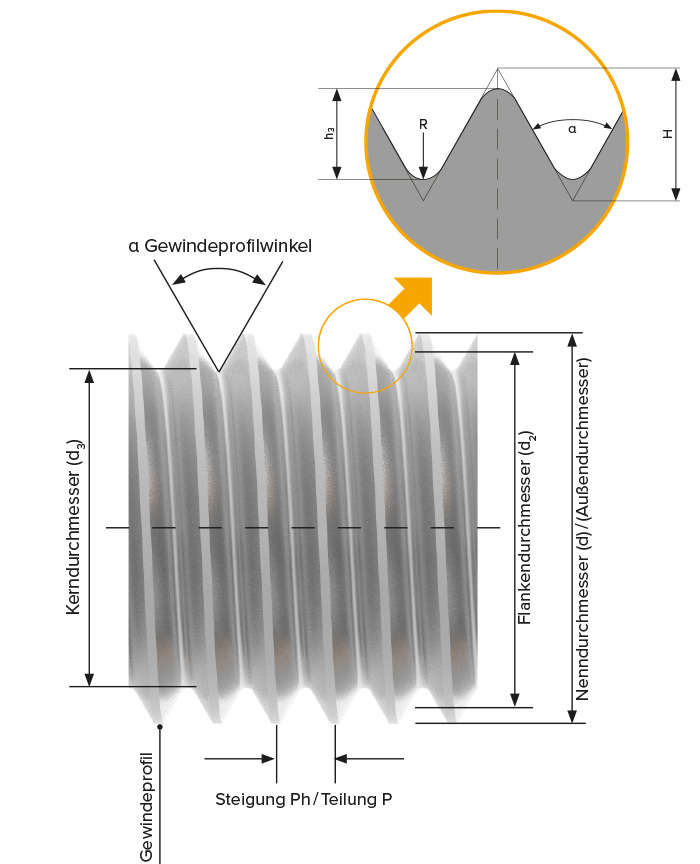

BEGRIFFE RUND UM DAS AUSSENGEWINDE (NACH DIN 2244)

d = Außendurchmesser des Außengewindes

d2 = Flankendurchmesser des Außengewindes

d3 = Kerndurchmesser des Außengewindes

h3 = Profilhöhe des Außengewindes

H = Höhe des Ausgangsdreiecks

P = Teilung / Steigung (bei eingängigem Gewinde)

Ph = Steigung (bei mehrgängigem Gewinde)

R = Radius an der Gewindespitze oder im Gewindegrund

a = Gewindeprofilwinkel (in früheren Normen "Flankenwinkel" genannt)

RH = Internationales Zeichen für Rechtsgewinde

LH = Internationales Kennzeichen für Linksgewinde

SPANENDE UND SPANLOSE GEWINDEFERTIGUNG

Bei der Herstellung von Gewinden unterscheidet man zwischen dem spanlosen Gewinderollen und dem spanabhebenden Verfahren des Gewindeschneidens.

SPANEND

- Gewindeschneiden

- Gewindedrehen

- Gewindefräsen

- Gewindewirbeln

- Gewindeschleifen

SPANLOS

- Gewinderollen

- Gewindewalzen

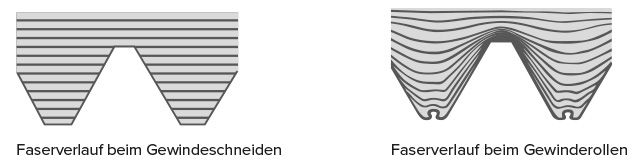

Geschnittene Gewinde erreichen ihre Form durch das Zerspanen des Werkstoffs, dabei wird der ursprüngliche Faserverlauf des Werkstücks nicht verändert, sondern die Fasern werden durch das Schneiden unterbrochen. Beim Gewinderollen wird das Werkstück durch Kaltmassivumformung dauerhaft plastisch verformt; dabei wird der Faserverlauf des kaltverfestigten Werkstoffs nicht unterbrochen. Voraussetzung für das Gewinderollen ist ein Werkstoff, der sich für die Kaltumformung eignet, d. h. mit einer Mindestbruchdehnung von 5 %.

GEWINDESCHNEIDEN (SPANEND)

Werkstoffe

• Es können auch nicht kaltumformbare Werkstoffe wie Grauguss, Temperguss und Rotguss geschnitten werden

Festigkeit

• Geringer, da der Faserverlauf des Werkstoffes unterbrochen wird

• Kerbwirkung im Gewindegrund

Oberflächengüte der Gewindeflanke

• Stark abhängig vom Werkstoff und den Schnittbedingungen

• Höhere Neigung zu Korrosion

Fertigungszeit

• Schnittgeschwindigkeit: 3 bis 40 m/min.

• Tiefe Gewindeprofile müssen in mehreren Schritten hergestellt werden

Vorbereitung des Rohlings

• Eine exakte Vorbearbeitung ist nicht notwendig.

Nacharbeit

• Ein geschnittenes Gewinde kann jederzeit nachgeschnitten werden

Werkzeugkosten

• Gering, da die Strehler nachgeschliffen werden können

Werkstückgeometrie

• Auch dünnwandige instabile Werkstücke (Rohre) können Geschnitten werden

GEWINDEROLLEN (SPANLOS)

Werkstoffe

• Es können alle kaltumformbaren Werkstoffe gerollt werden

• Keine Probleme bei langspanenden Werkstoffen

• Die Bruchdehnung muss beachtet werden

Festigkeit

• Höher durch Kaltverfestigung des Werkstoffs

• Der Faserverlauf des Werkstoffs wird nicht zerstört, dadurch ergibt sich eine deutlich höhere statische und dynamische Festigkeit.

Oberflächengüte der Gewindeflanke

• Sehr hoch, da presspoliert

• Sehr geringe Korrosionsneigung

Fertigungszeit

• Rollgeschwindigkeit: 30 bis 100 m/min.

• Gewinde wird in nur einem Arbeitsgang hergestellt

• Sehr kurze Hauptzeiten

Vorbereitung des Rohlings

• Der Ausgangsdurchmesser muss in engen Toleranzen vorbearbeitet werden

• Der Vorbearbeitungsdurchmesser entspricht dem Flankendurchmesser

• Eine Fase mit einem Fasenwinkel von 10 bis 30° ist erforderlich

Nacharbeit

• Aufgrund der Werkstoffverfestigung gerollter Gewinde ist eine Nacharbeit problematisch

Werkzeugkosten

• Hohe Rentabilität bei Großserien durch sehr hohe Werkzeugstandzeiten

Werkstückgeometrie

• Beim Rollen von Gewinden dünnwandiger Rohre ist gegebenenfalls eine Abstützung erforderlich

• Das Verhältnis von Innendurchmesser zu Gewindekerndurchmesser sollte dabei kleiner 0,67 sein

GEWINDEROLLEN - RAHMENBEDINGUNGEN

DAS VERFAHREN

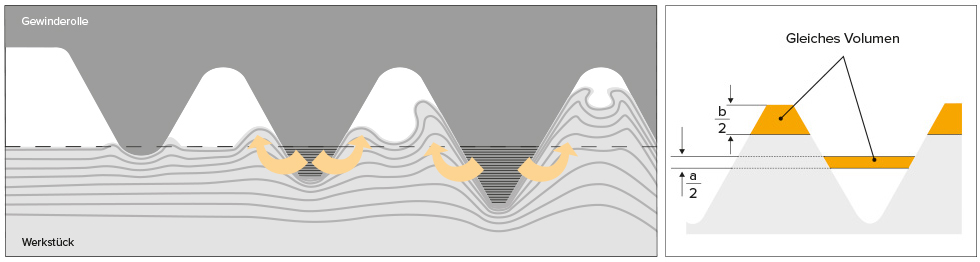

Beim Gewinderollen wird die Gewindeform durch Kaltumformung des Werkstoffs hergestellt. Durch sehr hohen Druck erfolgt eine dauerhaft plastische Verformung des Werkstoffs. Die Gewinderollen verdrängen das Material aus dem Gewindekern und lassen es in Richtung der Gewindespitzen fließen. Dabei wird der Faserverlauf nicht unterbrochen, sondern nur verändert. Das Ergebnis ist ein Gewinde mit hoher Festigkeit, Profil- und Maßgenauigkeit.

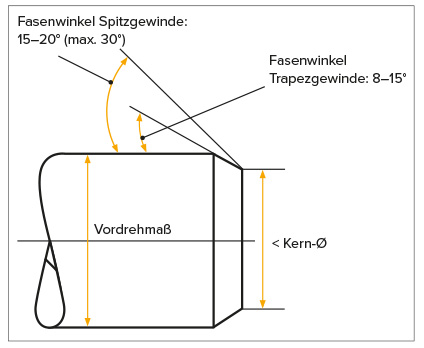

Der zum Gewinderollen erforderliche Vorbearbeitungsdurchmesser entspricht dem Flankendurchmesser des Gewindes. Die Toleranz wird so gewählt, dass der gewünschte Außendurchmesser des Gewindes erreicht wird, die Gewindespitzen aber nicht voll ausgeformt werden. Eine Veränderung des Vorbearbeitungsdurchmessers kann sich drei- bis fünffach im Außendurchmesser auswirken. Daher kann ein um 0,02 mm größerer Vordrehdurchmesser einen um bis zu 0,1 mm größeren Außendurchmesser bewirken. Voll ausgeformte Gewindespitzen wirken sich negativ auf die Rollenstandzeit aus und können zum Rollenbruch führen.

VORAUSSETZUNGEN

- Exaktes Vordrehmaß

- Bruchdehnung des Werkstoffs > 5%

- Materialfestigkeit bis ca. 1700 N/mm2

AUSFORMUNG DES GEWINDEPROFILS

1. Gewindeprofil nicht ausgeformt:

Das Gewinde ist nicht maßhaltig. Möglicherweise ist in manchen Fällen dieser Ausformungsgrad ausreichend für ein tragfähiges Gewinde.

2. Gewindeprofil korrekt gerollt:

Der Radius an der Gewindespitze ist deutlich zu erkennen. In der Mitte verbleibt eine Schließfalte. So ist ein Gewindeprofil gut ausgeformt. Dafür muss das Werkstück im Durchmesser genau vorgearbeitet werden, um ein Überrollen der Gewindespitzen zu vermeiden.

3. Gewindeprofil überrollt:

Der Radius an der Gewindespitze ist voll geschlossen. Eine Schließfalte ist nicht mehr ersichtlich, da das Rollsystem fehlerhaft eingestellt wurde oder der Vordrehdurchmesser nicht gemäß Vorgabe hergestellt wurde. Der Ausformungsgrad des Gewindeprofils wirkt sich auf die Standzeit der Rollen aus. Überrollte Gewindeprofile können zu Rollenbruch führen.

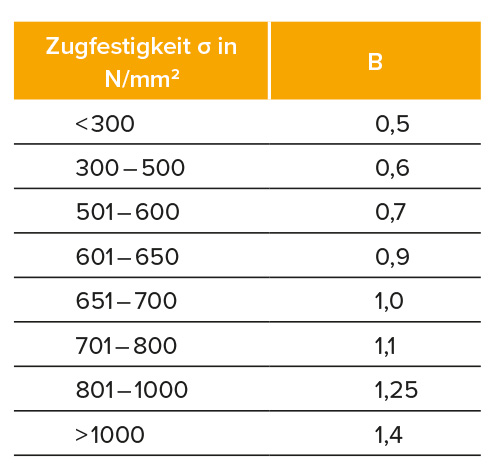

ROLLBARE WERKSTOFFE

Der Werkstoff muß kaltumformbar sein. Bei Spitzgewinden sollte die Bruchdehnung mindestens 5% betragen. Die Obergrenze der Zugfestigkeit liegt bei ca. 1700 N/mm2. Bitte Beachten Sie, dass die Angaben Richtwerte darstellen.

Typische Werkstoffe

- Automaten- und Baustähle

- Hochlegierte, korrosions- und säurebeständige Stähle

- Aluminium- und Kupferknetlegierungen mit mindestens 60% Kupferanteil

- Um Gewinde auf Rohre zu rollen, muss die Wandstärke ausreichend sein. Diese ist abhängig vom Material sowie der Art und Tiefe des einzurollenden Profils.

ROLLGESCHWINDIGKEIT / BEARBEITUNGSZEITEN

Um beim Gewinderollvorgang ein Fließen des Werkstoffs zu erreichen, sollte eine Rollgeschwindigkeit von 30 m/min. nicht unterschritten werden. Wirtschaftliche Geschwindigkeiten liegen im Bereich 50 bis 80 m/min.

VORTEILE DES GEWINDEROLLENS:

- Extrem kurze Takt- bzw. Bearbeitungszeiten

- Hohe Profil- und Maßgenauigkeit

- Reduzierte Kerbempfindlichkeit

- Erhöhte Korrosionsbeständigkeit durch presspolierte Gewindeflanken

- Keine Späne

- Rationelle und wirtschaftliche Fertigung

- Höhere Festigkeit des Gewindes durch Kaltumformung

- Hohe Werkzeugstandzeiten und damit geringe Maschinenstillstandzeiten

VORBEARBEITUNG DES WERKSTÜCKS:

Eine genaue Vorarbeitung des Werkstücks ist erforderlich:

Steigung <1 mm: Toleranz 0,02 mm

Steigung >1 mm: Toleranz 0,03 mm

Steigung >3 mm: Toleranz 0,04 mm

Das Anfasen:

Beim axialen Gewinderollen muss das Werkstück am Gewindeanfang mit einer Fase zum Anlaufen der Gewinderollen versehen sein. Der Faswinkel bei Spitzgewinden sollte 15 bis 20°, bei Trapezgewinden 8 bis 10° betragen. Der Durchmesser am Beginn der Fase muss etwas unter dem Gewindekerndurchmesser liegen.

Bei Axialrollwerkzeugen können unterschiedliche Anlauf/Auslauf-Varianten erforderlich sein (näheres siehe Kapitel Axialrollsysteme)

GEWINDEROLLEN GEGEN BUND

Durch die Aufnahme der Gewinderollen in Rollenhaltern ist es möglich, Gewinde bis dicht an große Bunddurchmesser zu rollen. Es ist möglich, durch Ausschleifen der Rollenhalter (max. bis zur Mitte des Rollenbolzens) die Bunddurchmesserfreiheit wesentlich zu vergrößern.

GEWINDEAUSLAUF

Bei Verwendung von normalen Gewinderollen beträgt der Gewindeauslauf ca. 2× Steigung bei axialem Gewinderollen und ca. 1× Steigung beim tangentialen Gewinderollen. Ein Gewindefreistich kann von Vorteil sein, ist jedoch nicht zwingend erforderlich. Genauere Angaben und andere Auslaufmöglichkeiten erhalten Sie auf Anfrage.

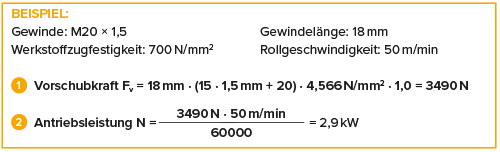

GEWINDEROLLEN – LEISTUNGSBEDARF

Die Leistung ist abhängig von der Rollgeschwindigkeit, dem Werkstoff, der Profilform und dem Ausrollgrad des Gewindes. Der Leistungsbedarf lässt sich nach folgenden Formeln berechnen (Angaben ohne Gewähr):

TANGENTIALES ROLLEN

P = Gewindesteigung [mm]

d = Gewindedurchmesser [mm]

AXIALES ROLLEN

C = Faktor 1 für Spitzgewinde

= Faktor 2 für Trapezgewinde

P = Gewindesteigung in mm

Rm = Zugfestigkeit N/mm²

v = Rollgeschwindigkeit

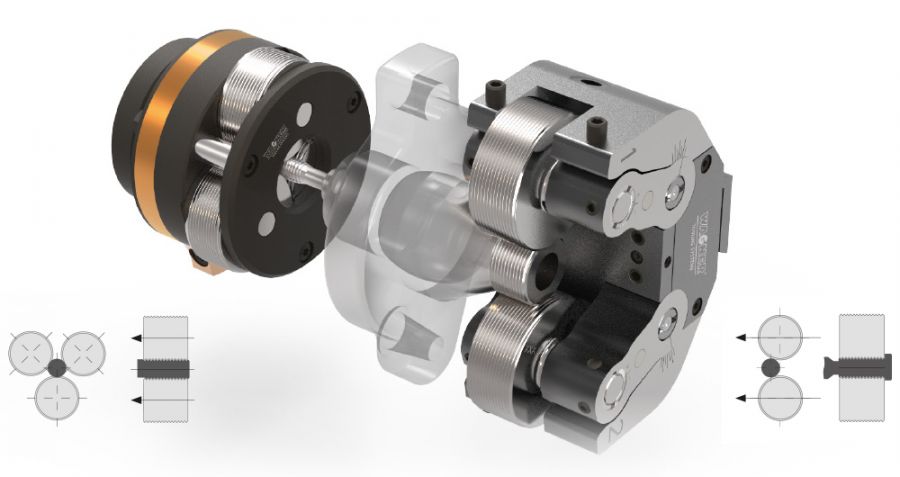

GEWINDEROLLEN – GEWINDEROLLSYSTEME

AXIALES GEWINDEROLLEN IM DURCHLAUFVERFAHREN:

Das Axial-Rollsystem (mit drei oder fünf Rollen) verfährt in axialer Richtung auf das Werkstück und formt dabei das Gewinde. Die Gewinderollen sind mit einem steigungsfreien Profil versehen. Teilung und Profil entsprechen dem Gewindeprofil. Die Gewindesteigung wird durch die Neigung der Gewinderollen im Rollenhalter erzeugt. Der Maschinenvorschub ist ca. 3 % kleiner als die tatsächliche Gewindesteigung zu programmieren. Die Länge des gerollten Werkstücks wird nicht vom Werkzeug begrenzt. Durch einen programmierten Vorschubstopp wird das Rollsystem am Gewindeende automatisch geöffnet. Durch den Öffnungsmechanismus des Rollsystems wird das Werkstück freigegeben. Der Rücklauf auf Grundposition erfolgt im Eilgang. Für die Bearbeitung des nächsten Werkstücks wird das Rollsystem manuell oder über eine Schließvorrichtung wieder geschlossen.

Bauart stillstehend:

Das stillstehende Wagner Gewinderollsystem ist für den Einsatz mit rotierenden Werkstücken bestimmt. Diese Bauart wird beispielweise auf dem Revolver einer Drehmaschine eingesetzt.

Bauart umlaufend:

Das Wagner Gewinderollsystem in der Bauart umlaufend ist für den Einsatz mit stillstehenden Werkstücken konzipiert. Es wird beispielsweise auf der Pinole einer Bearbeitungseinheit oder auf der Spindel einer Schlitteneinheit eingesetzt.

EINSTECHVERFAHREN MIT TANGENTIALWERKZEUGEN

Das Tangential-Rollsystem (mit zwei synchronisierten Rollen) verfährt in tangentialer Richtung auf das Werkstück und formt dabei das Gewinde. Profil und Steigung des Gewindes werden durch die Rollengeometrie definiert. Der Rollendurchmesser entspricht einem Vielfachen des Gewindedurchmessers.

Das Tangentialwerkzeug fährt mit konstantem Vorschub tangential auf das rotierende Werkstück. Die Vorschubbewegung erfolgt senkrecht zur Werkstückachse.

Die Gewinderollen werden durch Kontakt mit dem Werkstück in Rotation versetzt und formen beim weiteren Vorschub das Gewinde. Bei Erreichen der Werkstückmitte wird ohne Verweilzeit der Eilrücklauf eingeleitet.

Ein Öffnen/Schließen des Werkzeugs ist nicht erforderlich. Die maximale Gewindelänge ist abhängig von der Baugröße des Rollsystems bzw. der Rollenbreite.

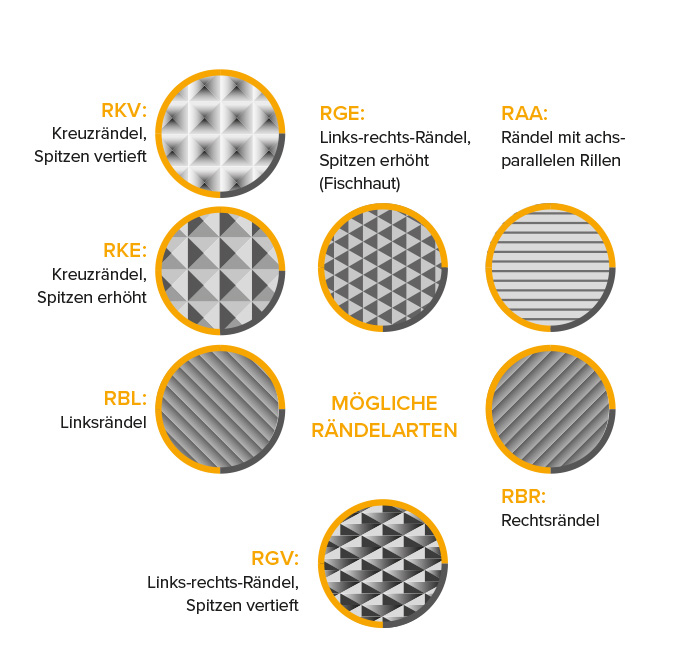

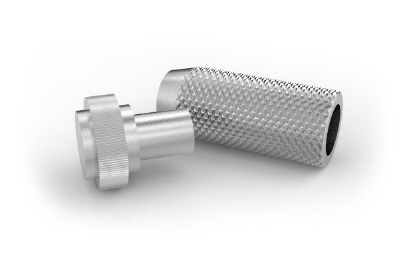

WAS IST RÄNDELN?

Rändeln ist ein Fertigungsverfahren zur Herstellung griffiger Oberflächen an zylindrischen Werkstücken, bei dem Muster in Werkstücke eingeprägt werden.

VERFAHREN:

Grundsätzlich wird bei der Herstellung von Rändeln zwischen dem spanlosen „Rändeldrücken“ bzw. „Rändelformen“ und dem spanenden „Rändelfräsen“ unterschieden. Beim Rändeln mit Axial- und Tangential-Rollsystemen kommt das „Rändeldrücken“ zum Einsatz. Durch Kaltumformung wird dabei das Profil der Rändelrolle auf das Werkstück aufgerollt. Wie beim Gewinderollen werden die Profilspitzen der Rollen in das Werkstück gedrückt und der verdrängte Werkstoff fließt in die Lücken der Rollen, d. h. der Durchmesser des Werkstücks wird größer. Gerollt werden können alle Rändelarten nach DIN 82; Voraussetzung ist, dass der Werkstoff kaltumformbar ist.

Wagner Rändelwerkzeuge eignen sich aufgrund ihrer herausragenden Qualität für anspruchsvolle Anwendungen und große Stückzahlen. Die verschiedenen Rändelformen realisieren wir mit Teilungen zwischen 0,5 und 2 mm.

VORTEILE

- Hohe Festigkeit des Werkstücks, da der Faserverlauf des Werkstoffs nicht unterbrochen wird

- Hoher Verschleißwiderstand durch Verfestigung der Oberfläche

- Hohe Wirtschaftlichkeit

WAGNER SYSTEME ZUM RÄNDELN:

TSW-Tangential-Rollsystem zum Rändeln und Sicken

Tangential-Rollsystem zum Gewinderollen, Rändeln und Sicken

Axial-Rollsystem zum Gewinderollen und Rändeln

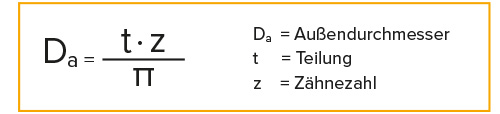

GENORMTE TEILUNG:

Rändel dienen dazu, Oberflächen eine bessere Griffigkeit zu verleihen (z. B. medizinische Instrumente), die Optik aufzuwerten (Sichträndel) oder auch eine reibschlüssige Verbindung zwischen einer Nabe und einer Welle herzustellen. Im Unterschied zu Steck- und Kerbverzahnungen, bei denen die Zahnform und die Zähnezahl genau definiert sind, ist bei Rändeln der Außendurchmesser das entscheidende Kriterium. Der Außendurchmesser errechnet sich nach nebenstehender Formel. Vorzugsweise werden nach DIN 82 die Teilungen 0,5; 0,6; 0,8; 1,0; 1,2; 1,6 und 2,0 mm verwendet.

SPANLOSE BEARBEITUNG: SICKEN UND FORMEN

Sowohl die Axialsysteme als auch die Tangentialsysteme können zum Einrollen von Sicken, Radien, parallelen Rillen und sonstigen Formen eingesetzt werden. Ebenso eignen sich die Werkzeuge zum Verjüngen von Rohren und zum Glätten von Oberflächen. Mit den Tangentialsystemen ist es möglich, durch Glätten drallfreie Oberflächen mit hervorragender Oberflächengüte zu erreichen. Drallfreie Oberflächen werden oft bei Werkstücken mit Dichtfunktion gefordert.

Tangentialwerkzeug B10 zum Glätten einer Kugeloberfläche

Tangentialwerkzeug TSW mit Sonderrollen zum Einrollen eines Manschettensitzes

Axialrollwerkzeug RR22-2 zum Einrollen einer Schlauchtülle

VERFAHREN:

Das Gewindeschneiden ist ein zerspanendes Verfahren bei dem Material mittels Strehler aus dem Werkstück herausgeschnitten wird, um ein Gewinde herzustellen.

Das Schneidsystem verfährt in axialer Richtung auf das Werkstück und schneidet dabei das Gewinde. Mindestens vier Strehler sind mit einem steigungsfreien Profil versehen. Teilung und Profil entsprechen dem Gewindeprofil. Durch die Neigung der Strehler in den Strehlerhaltern wird das Gewinde erzeugt. Der Vorschub entspricht der Gewindesteigung. Die Länge des geschnittenen Gewindes wird nicht vom Werkzeug begrenzt. Am Gewindeende wird der Öffnungsmechanismus des Werkzeugs automatisch ausgelöst. Das Werkzeug gibt das Werkstück frei und es erfolgt der Rücklauf des Werkzeugs im Eilgang. Für die Bearbeitung des nächsten Werkstücks wird das Werkzeug manuell oder über eine automatische Schließvorrichtung geschlossen.

Bauart stillstehend:

Das stillstehende Wagner-Gewindeschneidsystem ist für den Einsatz mit rotierenden Werkstücken bestimmt. Diese Bauart wird beispielweise auf dem Revolver einer Drehmaschine eingesetzt.

Bauart umlaufend:

Das Wagner-Gewindeschneidsystem in der Bauart umlaufend ist für den Einsatz mit stillstehenden Werkstücken konzipiert. Er wird beispielsweise auf der Pinole einer Bearbeitungseinheit oder auf der Spindel einer Schlitteneinheit eingesetzt.

WERKSTOFFE:

Das spanabhebende Gewindeschneiden kann für ein breites Spektrum von Werkstoffen angewendet werden:

Automaten- und Baustähle, hochlegierte Stähle, Kupfer- und Aluminiumlegierungen sowie Buntmetalle. Auch bei nicht kaltumformbaren Werkstoffen wie Rotguss, Temperguss und Grauguss können Gewinde wirtschaftlich geschnitten werden. Kunststoffe sind auch möglich. Die Werkstofffestigkeit sollte nicht über 1300 N/mm2 liegen.

GEWINDEARTEN:

- Spitzgewinde: Regel- oder Feingewinde, Links- oder Rechtsgewinde, zylindrische oder konische Gewinde

- Trapezgewinde, Rundgewinde, andere Sonderformen

- Gewinde englischer oder amerikanischer Norm

VORTEILE

- Keine exakte Vorbearbeitung des Werkstücks nötig um Toleranzen zu gewährleisten

- Kurze Schnittzeiten

- Gewinde an dünnwandigen Rohren möglich

- Hohe Wirtschaftlichkeit durch geringe Werkzeugkosten

- Kurze Rüstzeiten

- Schneiden des Gewindes in einem Arbeitsgang, dadurch Einsparung von Taktzeit gegenüber Gewindedrehen in mehreren Durchgängen

- Wirtschaftlichkeit durch nachschleifbare Strehler

- Modularer Aufbau der Systeme mit großen Arbeitsbereichen

-

Zentrale Durchmesser-Einstellung, Feinjustierung in der Maschine möglich

-

Geeignet für Werkstoffe, die nicht gerollt werden können

-

Werkzeuge können stillstehend und rotierend eingesetzt werden

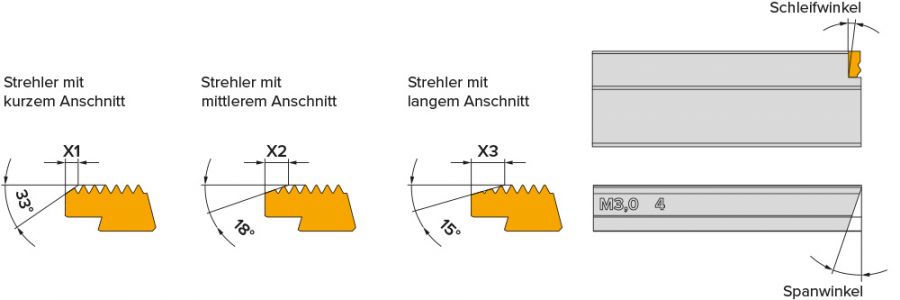

DIE STREHLER:

Die Strehler tragen ein paralleles Gewindeprofil, d.h. bei gleicher Gewindesteigung können Gewinde unterschiedlicher Durchmesser mit einem Strehlersatz geschnitten werden (Z.B. M6, M8×1, M10×1...). Entsprechend dem Durchmesser und dem Steigungswinkel müssen allerdings die passenden Strehlerhalter eingesetzt werden.

Die Strehler werden in Größe, Anschnitt und Gewindeprofil der Bearbeitungsaufgabe angepasst, d. h. sie unterscheiden sich:

1. im Gewindeprofil (z.B. Metrisch, UN. Whitworth ...)

2. im Anschnitt (kurz, mittel, lang)

3. in der Strehlerqualität (HSS, HSSE, nitriert, beschichtet...)

4. in den Abmessungen (Strehlergröße S02–S15)

Anschnitt kurz:

- Für Werkstücke mit Gewinde gegen Bund, oder kurzem Gewindefreistich

- Gewindeauslauf ca. 2 × Gewindesteigung

- Für blanke oder vorgedrehte Werkstücke ohne oder mit geringem Übermaß

- Gewindeauslauf ca. 3 × Gewindesteigung

Anschnitt lang:

- Für Werkstücke aus gewalztem Material oder mit Übermaß

- Gewindeauslauf ca. 4 × Gewindsteigung

Sonderanschnitte:

- Individuell an die Bearbeitung angepasste Anschnitte sind möglich

Die Länge und der Winkel des Anschnitts beeinflussen Gewindeoberfläche und Standzeit. Je länger und flacher der Anschnitt, desto höher ist die Standzeit und desto besser die Oberflächengüte.

MEHRSCHNEIDEN-DREHSYSTEME

VERFAHREN:

Mit den Mehrschneiden-Drehsystemen (MSD) werden im klassischen spanabhebenden Verfahren des Drehens Werkstücke im Durchmesser reduziert. Das Schneidwerkzeug verfährt in axialer Richtung auf das Werkstück und schneidet dabei mit mindestens drei Schneidplatten das Werkstück in Form. Die Länge des geschnittenen Werkstücks wird nicht vom Werkzeug begrenzt.

Mit den Wagner Mehrschneiden-Drehsystemen können Werkstücke in einem Durchgang um bis zu 6 mm im Durchmesser reduziert werden. Dabei kann das Ausgangsmaterial rund, vier- oder sechskantig, gezogen oder gewalzt sein. Zudem können alle zerspanbaren Werkstoffe bearbeitet werden.

VORTEILE:

- Sehr große Schnittleistung durch 3- bis 4-fach höheren Vorschub sorgt für hohe Wirtschaftlichkeit

- Großer Arbeitsbereich

- Einfache Handhabung durch zentrale Durchmessereinstellung

- Hohe Drehgenauigkeiten (0,01– 0,02 mm im Durchmesser) erreichbar

- Große und labile Ausspannlängen sind mit guten Ergebnissen zu drehen

- Hohe Oberflächengüte durch Original Wagner-Öffnungsfunktion

- Mit Erreichen der Drehlänge erfolgt beim Öffnen des Werkzeuges das Abheben der vier Hartmetall-Wendeplatten vom Werkstück. Der berührungsfreie Rücklauf sorgt für ein riefenfreies Werkstück.

- Einsatz von DIN-ISO Wendeplatten oder Wagner-Präzisionswendeplatten